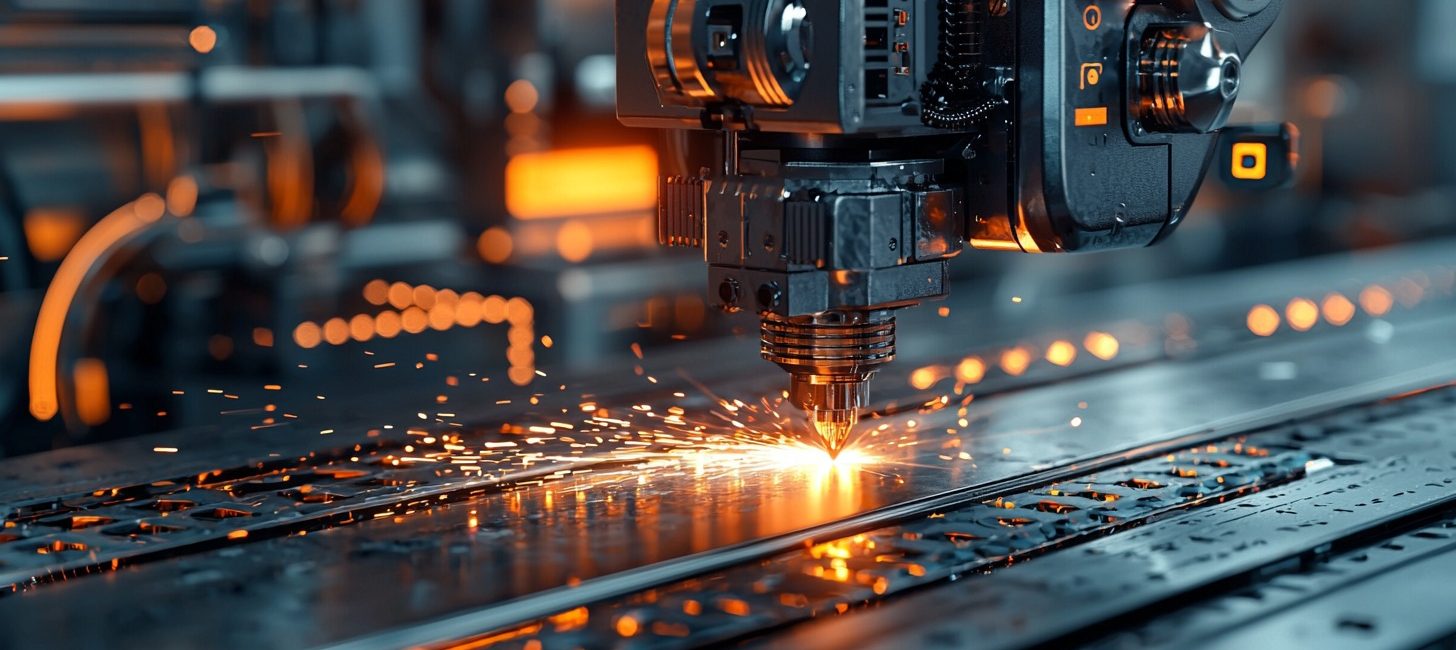

Лазерная резка это способ обработки материалов, при которой мощный концентрированный луч лазера плавит или испаряет материал. Процесс, как правило, выполняется на оборудовании с ЧПУ, что обеспечивает превосходную точность и одинаковость готовых изделий. Этот метод успешно применяется для работы с широким спектром материалов, таких как сталь, алюминиевые сплавы, нержавеющая сталь, медные листы, а также дерево. Например, лазерная резка фанеры в Москве становится всё более востребованной благодаря возможности быстро и аккуратно создавать сложные детали и заготовки.

Экономичность лазерной обработки: выгода, превосходящая экономию сырья

Основные плюсы лазерного раскроя выражаются в значительном снижении расходов на производство, достигаемом благодаря следующим факторам:

Эффективное расходование сырья

Современные лазерные станки оснащены программами для оптимального раскроя, которые минимизируют отходы материала. Это особенно актуально при работе с дорогостоящими материалами, такими как нержавеющая сталь, алюминий, а также при выполнении такой задачи, как резка акрила лазером, которая требует высокой точности и аккуратности.

Сокращение расходов на последующую обработку

Благодаря лазерной резке изделия приобретают гладкие и аккуратные края, исключая необходимость в дополнительной механической доводке, например зачистке краёв или шлифовке. Это экономит трудозатраты и ускоряет производственный процесс.

Высокая оперативность выполнения заказов

Высокая скорость работы лазерного оборудования и минимальное количество подготовительных этапов позволяют быстро выполнять заказы, существенно оптимизируя процессы управления производством и логистику.

Точность и превосходное качество обработки

Лазерный метод резки обеспечивает необходимый уровень детализации и аккуратности в производствах, где требуется особое внимание к деталям:

Превосходная точность резки

Ширина лазерного луча может быть менее 0,1 мм, что позволяет легко создавать детали с тонкой проработкой контуров и выполнять гравировальные работы с высокой степенью детализации. Такая точность особенно важна в электронной промышленности, автомобильной отрасли и производстве медицинских устройств.

Повторяемость и однородность изделий

При серийном производстве критически важно сохранять идентичность характеристик каждого изделия. Лазерные станки с программным управлением обеспечивают точность и одинаковое качество деталей.

Минимальное термическое воздействие

Несмотря на использование термического воздействия, лазер обеспечивает минимальное нагревание материала вокруг зоны резки, что позволяет сохранить его изначальные характеристики и избежать деформаций.

Широкое применение в промышленности

Универсальность лазерного раскроя делает его незаменимым решением в различных отраслях промышленности:

- Автопром — точный раскрой кузовных элементов, крепёжных кронштейнов и защитных панелей.

- Строительная отрасль — создание фасадных систем, декоративных деталей и элементов ограждений.

- Машиностроительная отрасль — производство разнообразных компонентов механизмов и деталей оборудования.

Перспективы развития: автоматизация и цифровые технологии

Лазерная резка легко интегрируется в современные автоматизированные производственные линии и цифровые системы управления («Индустрия 4.0»). Применение CAD/CAM решений обеспечивает повышение производительности, контроль и прозрачность процессов, сокращая сроки выполнения и снижая издержки. Автоматизация процессов лазерного раскроя существенно улучшает качество продукции и повышает скорость клиентского обслуживания.

Таким образом, благодаря высоким показателям точности, экономичности и универсальности, лазерная резка заняла важное место в передовых производственных процессах. Её активное внедрение в цифровые и автоматизированные системы производства открывает огромные возможности для роста компаний, ориентированных на инновации и повышение конкурентоспособности.